Design de bază cu magnet

Aparatul Magnabend este proiectat ca un magnet DC puternic cu ciclu de lucru limitat.

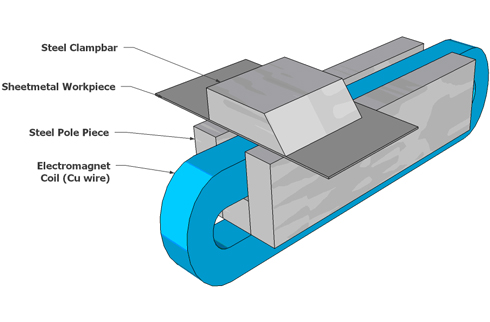

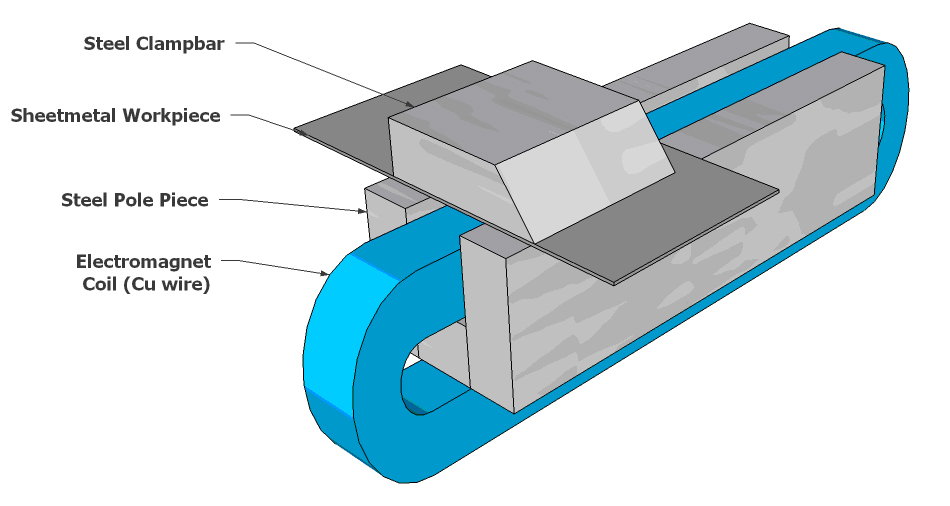

Mașina constă din 3 părți de bază: -

Corpul magnetic care formează baza mașinii și conține bobina electromagnetului.

Bara de prindere care asigură o cale pentru fluxul magnetic între polii bazei magnetului și, prin urmare, prinde piesa de prelucrat din tablă.

Grinda de îndoire care este pivotată spre marginea frontală a corpului magnetului și oferă un mijloc pentru aplicarea forței de îndoire piesei de prelucrat.

Model 3-D:

Mai jos este un desen 3-D care arată aranjamentul de bază al pieselor într-un magnet de tip U:

Ciclu de funcționare

Conceptul de ciclu de lucru este un aspect foarte important al designului electromagnetului.Dacă proiectarea prevede un ciclu de funcționare mai mare decât este necesar, atunci nu este optim.Mai mult ciclu de funcționare înseamnă în mod inerent că va fi nevoie de mai multă sârmă de cupru (cu costuri mai mari în consecință) și/sau va fi disponibilă o forță de strângere mai mică.

Notă: Un magnet cu ciclu de lucru mai mare va avea mai puțină disipare a puterii, ceea ce înseamnă că va folosi mai puțină energie și, prin urmare, va fi mai ieftin de operat.Cu toate acestea, deoarece magnetul este pornit doar pentru perioade scurte, costul energiei de funcționare este de obicei considerat ca fiind de foarte puțină importanță.Astfel, abordarea de proiectare este de a avea o putere de disipare cât mai mare pe care o puteți scăpa în ceea ce privește nu supraîncălzirea înfășurărilor bobinei.(Această abordare este comună pentru majoritatea modelelor de electromagneți).

Magnabend este proiectat pentru un ciclu de lucru nominal de aproximativ 25%.

De obicei, durează doar 2 sau 3 secunde pentru a face o îndoire.Magnetul va fi apoi oprit pentru încă 8 până la 10 secunde, în timp ce piesa de prelucrat este repoziționată și aliniată gata pentru următoarea îndoire.Dacă ciclul de funcționare de 25% este depășit, în cele din urmă magnetul se va încinge prea mult și se va declanșa o suprasarcină termică.Magnetul nu va fi deteriorat, dar va trebui lăsat să se răcească aproximativ 30 de minute înainte de a fi utilizat din nou.

Experiența operațională cu mașini din teren a arătat că ciclul de lucru de 25% este destul de adecvat pentru utilizatorii obișnuiți.De fapt, unii utilizatori au solicitat versiuni opționale de mare putere ale mașinii care au o forță de strângere mai mare în detrimentul unui ciclu de lucru mai mic.

Forța de prindere Magnabend:

Forța practică de prindere:

În practică, această forță mare de strângere este realizată numai atunci când nu este necesară (!), adică atunci când îndoiți piesele subțiri din oțel.La îndoirea pieselor neferoase, forța va fi mai mică, așa cum se arată în graficul de mai sus și (un pic curios), este, de asemenea, mai mică atunci când îndoiți piesele de oțel groase.Acest lucru se datorează faptului că forța de strângere necesară pentru a face o îndoire ascuțită este mult mai mare decât cea necesară pentru o îndoire cu rază.Deci, ceea ce se întâmplă este că, pe măsură ce îndoirea înaintează, marginea frontală a clemei se ridică ușor, permițând astfel piesei de prelucrat să formeze o rază.

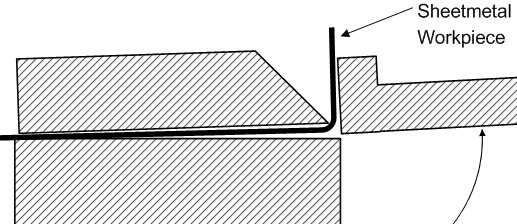

Micul spațiu de aer care se formează provoacă o ușoară pierdere a forței de strângere, dar forța necesară pentru a forma curbura cu raza a scăzut mai puternic decât forța de strângere a magnetului.Astfel rezultă o situație stabilă și clema nu se lasă.

Ceea ce este descris mai sus este modul de îndoire atunci când mașina este aproape de limita sa de grosime.Dacă se încearcă o piesă de prelucrat și mai groasă, atunci, desigur, bara de prindere se va ridica.

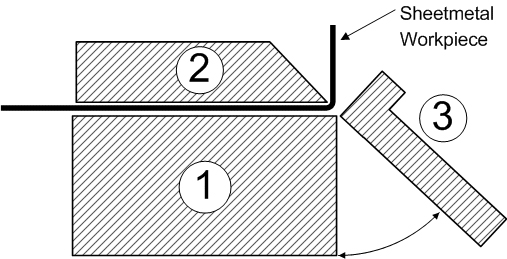

Această diagramă sugerează că, dacă marginea vârfului barei de clemă ar fi puțin înclinată, mai degrabă decât ascuțită, atunci spațiul de aer pentru îndoirea groasă ar fi redus.

Într-adevăr, acesta este cazul și un Magnabend realizat corespunzător va avea o bară de prindere cu o margine razată.(O muchie radiată este, de asemenea, mult mai puțin predispusă la daune accidentale în comparație cu o muchie ascuțită).

Modul marginal al eșecului de îndoire:

Dacă se încearcă o îndoire pe o piesă de prelucrat foarte groasă, atunci mașina nu o va îndoi deoarece bara de prindere se va ridica pur și simplu.(Din fericire, acest lucru nu se întâmplă într-un mod dramatic; bara de clemă pur și simplu dă drumul în liniște).

Cu toate acestea, dacă sarcina de îndoire este doar puțin mai mare decât capacitatea de îndoire a magnetului, atunci, în general, ceea ce se întâmplă este că îndoirea va continua să spună aproximativ 60 de grade și apoi bara de prindere va începe să alunece înapoi.În acest mod de defectare, magnetul poate rezista la sarcina de încovoiere doar indirect, creând frecare între piesa de prelucrat și patul magnetului.

Diferența de grosime dintre o defecțiune din cauza ridicării și o defecțiune din cauza alunecării nu este, în general, foarte mare.

Eșecul la ridicare se datorează faptului că piesa de prelucrat pârghie marginea frontală a barei de prindere în sus.Forța de strângere la marginea frontală a barei de clemă este cea care rezistă în principal.Prinderea la marginea din spate are un efect redus, deoarece este aproape de locul unde este pivotată bara de prindere.De fapt, doar jumătate din forța totală de strângere este cea care rezistă la ridicare.

Pe de altă parte, alunecarea este rezistată de forța totală de strângere, dar numai prin frecare, astfel încât rezistența reală depinde de coeficientul de frecare dintre piesa de prelucrat și suprafața magnetului.

Pentru oțel curat și uscat, coeficientul de frecare poate fi de până la 0,8, dar dacă este prezentă lubrifiere, atunci ar putea fi până la 0,2.În mod obișnuit, acesta va fi undeva la mijloc, astfel încât modul marginal de eșec la îndoire se datorează de obicei alunecării, dar s-a constatat că încercările de a crește frecarea pe suprafața magnetului nu merită.

Capacitatea de grosime:

Pentru un corp de magnet de tip E de 98 mm lățime și 48 mm adâncime și cu o bobină de turație de 3.800 de amperi, capacitatea de îndoire pe toată lungimea este de 1,6 mm.Această grosime se aplică atât tablei de oțel, cât și tablei de aluminiu.Va exista mai puțină strângere pe tabla de aluminiu, dar este nevoie de un cuplu mai mic pentru a o îndoi, astfel încât acest lucru compensează astfel încât să ofere o capacitate de măsurare similară pentru ambele tipuri de metal.

Trebuie să existe câteva avertismente cu privire la capacitatea de îndoire declarată: principala este că limita de curgere a tablei poate varia foarte mult.Capacitatea de 1,6 mm se aplică oțelului cu o limită de curgere de până la 250 MPa și aluminiului cu o limită de curgere de până la 140 MPa.

Capacitatea de grosime a oțelului inoxidabil este de aproximativ 1,0 mm.Această capacitate este semnificativ mai mică decât pentru majoritatea celorlalte metale, deoarece oțelul inoxidabil este de obicei nemagnetic și are totuși o limită de curgere relativ mare.

Un alt factor este temperatura magnetului.Dacă magnetul a fost lăsat să devină fierbinte, atunci rezistența bobinei va fi mai mare și acest lucru, la rândul său, va face ca acesta să atragă mai puțin curent, cu consecințe mai mici în amperi și forță de strângere mai mică.(Acest efect este de obicei destul de moderat și este puțin probabil să provoace ca mașina să nu îndeplinească specificațiile sale).

În cele din urmă, Magnabends de capacitate mai groase ar putea fi realizate dacă secțiunea transversală a magnetului a fost mărită.

Ora postării: 27-aug-2021